Долбежные резцы: типы и работа на станке

Содержание:

- Типы долбежных резцов

- Геометрия долбежного резца

- Заточка долбежных резцов

- Порядок и правила работы с инструментом

- Вывод

Несмотря на то, что долбежные станки встречаются не так часто, как фрезерные или токарные, их роль в механической обработке деталей остается важной. Особенно когда речь идет о проточке шлицев, шпоночных пазов, квадратных отверстий и других геометрий, которые сложно или невозможно выполнить другими способами. В этой работе ключевым элементом является сам резец — его форма, заточка, геометрия и, конечно, правильная установка. Разберем подробно, какие бывают долбежные резцы, как с ними работать и чего стоит избегать в процессе настройки.

Типы долбежных резцов

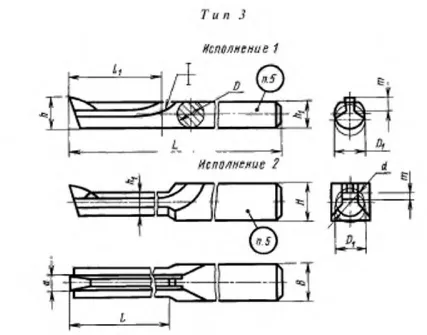

Начать стоит с того, что виды долбежных резцов классифицируются по нескольким параметрам. Прежде всего — по характеру обрабатываемой поверхности: наружные и внутренние. Первые применяются для плоских поверхностей и уступов, вторые — для отверстий, шлицев и сложных контуров.

Существует деление по форме лезвия: прямые, скошенные, фасонные. Прямые — наиболее универсальны и используются для большинства операций. Фасонные — специализированные, они повторяют форму будущей детали и требуют точной заточки. Также резцы различаются по положению относительно заготовки — правые и левые, а также по способу крепления: хвостовые, вставные, со сменными пластинами.

Выбор типа определяется не только геометрией детали, но и типом станка, режимами обработки и требуемой точностью. Неверный подбор инструмента может привести к вибрации, нарушению поверхности или ускоренному износу механизма возврата.

Геометрия долбежного резца

Геометрия резца оказывает решающее влияние на поведение инструмента в процессе резания. При долбежке это особенно важно, поскольку резец работает в прерывистом режиме: режет при прямом ходе и перемещается без нагрузки на обратном. В этот момент на него действуют не только усилия резания, но и инерционные нагрузки.

Основные параметры, определяющие геометрию долбежного резца:

-

Угол заострения (φ) — суммарный угол между передней и задней поверхностями; влияет на прочность вершины резца и легкость врезания.

-

Передний угол (γ) — формирует направление схода стружки. Для долбежных резцов он обычно небольшой (0…10°), иногда отрицательный при обработке твердых сталей.

-

Задний угол (α) — предотвращает трение тыльной поверхности о заготовку; варьируется от 6 до 12° в зависимости от материала.

-

Угол наклона режущей кромки — регулирует ширину контакта и направление резания.

-

Угол установки (κ) — определяет расположение режущей кромки относительно направления подачи; влияет на распределение усилий.

- Радиус при вершине — смягчает нагрузку на переходах и углах, влияет на чистоту поверхности.

Все эти параметры взаимосвязаны и требуют балансировки. Например, слишком острый угол может привести к быстрому износу кромки, особенно на твердых сталях. С другой стороны, тупой угол увеличивает усилие резания и может привести к поломке резца или перегрузке станка. Особое внимание уделяется заднему углу — он необходим, чтобы избежать трения тыльной части резца об обработанную поверхность. Угол наклона, в свою очередь, влияет на направление схода стружки.

В практическом применении геометрию выбирают с учетом материала заготовки и характеристик станка. Так, при обработке цветных металлов допустимы более острые углы, в то время как при работе с закаленной сталью целесообразен уменьшенный передний угол и усиленная вершина.

Заточка долбежных резцов

Заточка — не менее важный этап. Даже идеально подобранный и установленный резец не даст результата, если он затуплен или заточен неправильно. От качества заточки зависит не только чистота обработки, но и стабильность процесса, износ оборудования и расход инструмента.

Затачивать долбежные резцы нужно строго по шаблонам, соблюдая углы, указанные в технических таблицах. При этом важно не перегреть режущую кромку — перегрев ведет к отпуску металла, потере твердости и выходу резца из строя. Заточку выполняют вручную или на специализированных заточных станках с использованием охлаждения. Для некоторых задач используют алмазные круги, особенно при работе с твердосплавными резцами.

После заточки поверхность кромки не должна иметь заусенцев, сколов или микротрещин. При необходимости — правка на абразиве, доводка на пасте. Только так можно гарантировать, что инструмент будет резать, а не тереть металл.

Порядок и правила работы с инструментом

Работа с долбежным инструментом требует соблюдения последовательности настроек и параметров, начиная с установки и заканчивая контролем результата.

Давайте разберемся, как выставить долбежный резец по центру. Центровка выполняется по оси паза или отверстия с использованием штангенциркуля, координатных таблиц или микрометрических головок. Современные станки оснащаются индикаторными центровками и цифровыми системами, повышающими точность настройки.

После установки важно проверить:

-

соответствие длины резца глубине обработки (чтобы избежать столкновения с дном отверстия);

-

параллельность к направлению подачи;

- жесткость зажима резцедержателя.

Режим резания (подача и частота ходов) подбирается индивидуально и зависит от материала и ширины среза. Например, при обработке стали рекомендуются подачи 0,1–0,3 мм/ход, для алюминиевых сплавов — до 0,5 мм/ход. Скорость движения — в пределах 10–25 двойных ходов в минуту для тяжелых операций.

Одной из особенностей долбежных машин является устройство возврата резца в долбежном станке. Оно отвечает за своевременное и плавное возвращение инструмента после каждого хода. Это может быть эксцентриковый механизм, кулачковый привод или кривошипно-шатунная система. В современных станках добавляются демпфирующие элементы, снижающие ударные нагрузки и предотвращающие поломки в зоне реверса. Надежный возврат особенно важен при работе с глубокими пазами, где стружка может накапливаться в зоне резания.

Контроль результата выполняется визуально и с помощью измерительного инструмента (штангенглубиномеры, индикаторы). Особое внимание уделяется геометрии паза, чистоте поверхности, симметрии граней. При выявлении отклонений — корректируется не только подача, но и сама установка резца.

Вывод

Работа с долбежными резцами требует внимания, аккуратности и понимания процессов. Это не тот инструмент, где можно "на глаз" определить углы или обойтись универсальным решением. От правильного выбора резца, качества заточки, точности установки и понимания устройства станка зависит итоговый результат. Особенно это важно при работе с твердыми металлами или при изготовлении посадочных пазов. В нашей компании вы найдете широкий выбор инструмента, включая долбежные резцы для различных типов операций, а также сопутствующую оснастку — от метчиков до зенкеров.