Оправки: устройство, установка, проверка и контроль

Содержание:

- Устройство и размеры оправок

- Установка оправок

- Как выполнить проверку оправок?

- Преимущества компании «Русский Инструмент»

Оправка представляет собой вспомогательный инструмент, который используется в металлообработке для закрепления заготовок, деталей или инструментов. Она выступает в качестве опоры и направляющей, позволяя обрабатывать изделия с высокой точностью и эффективностью. Оправки применяются на различных станках - токарных, фрезерных, шлифовальных и др. Они незаменимы при выполнении таких операций, как сверление, точение, нарезание резьбы, шлифование и многие другие.

Устройство и размеры оправок

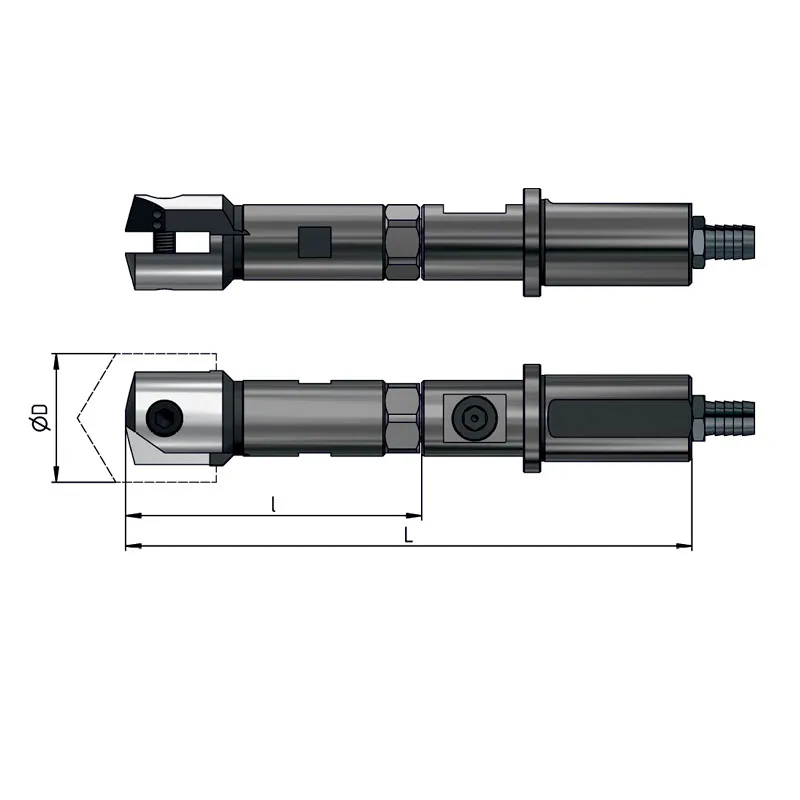

Устройство оправок может варьироваться в зависимости от их назначения и типа закрепляемого инструмента или детали. Однако, в общем виде, оправка состоит из следующих основных элементов:

- хвостовик - часть оправки, которая вставляется в шпиндель станка, обеспечивая ее надежное крепление.

- корпус - основная несущая часть оправки, к которой крепится закрепляемый объект,

- зажимное устройство - механизм, служащий для фиксации инструмента или детали внутри оправки.

Размеры оправок варьируются в широком диапазоне в зависимости от типоразмера станка и решаемых задач. Наиболее распространенными являются оправки с хвостовиками Морзе (конусность 1:19) и прямым хвостовиком (цилиндрический). Диаметр корпуса также может различаться - от 10-20 мм для небольших деталей до 200 мм и более для крупногабаритных заготовок.

Установка оправок

Правильная установка оправок имеет решающее значение для обеспечения точности и качества обработки. Сначала необходимо тщательно очистить поверхности оправки и шпинделя станка от загрязнений и следов смазки. Далее оправку вставляют в шпиндель, совмещая центральные отверстия. Для надежной фиксации применяют специальные крепежные элементы, такие как гайки, шайбы или зажимные приспособления. Немаловажно, чтобы оправка была установлена строго перпендикулярно к оси вращения шпинделя. Это гарантирует высокую точность обработки заготовки. После установки нужно проверить надежность крепления и отсутствие люфтов.

Как выполнить проверку оправок?

Регулярная проверка контрольных оправок - важная профилактическая мера, которая позволяет своевременно выявить дефекты и избежать брака продукции. Прежде всего, визуально осматривают оправку на наличие деформаций, сколов, трещин или других повреждений корпуса. Особое внимание уделяется посадочным местам и местам крепления. Затем проверяют радиальное и торцевое биение оправки. Для этого используют специальные измерительные приборы. Оправка считается годной, если ее биение не превышает допустимых значений, указанных в технической документации. В случае обнаружения дефектов оправку необходимо заменить или направить на ремонт. Регулярная проверка позволит поддерживать высокое качество выпускаемой продукции.

Преимущества компании «Русский Инструмент»

Мы являемся ведущим производителем высококачественного металлорежущего инструмента, технологической оснастки для станков, метчиков. Наша продукция отличается превосходным качеством, долговечностью и надежностью, что подтверждено многолетним опытом работы и отзывами довольных клиентов.

Работая с нами, вы можете быть уверены в том, что получите инструмент, способный выдержать самые интенсивные нагрузки и обеспечить высокую производительность ваших станков. Команда опытных инженеров и технологов постоянно совершенствует изделия, внедряя передовые разработки и инновационные решения. Мы гордимся тем, что наша продукция соответствует мировым стандартам качества и безопасности.

Но преимущества сотрудничества с «Русским Инструментом» не ограничиваются только высоким качеством. Мы также предлагаем гибкие условия сотрудничества, оперативную доставку и индивидуальный подход к каждому клиенту. Наши менеджеры всегда готовы проконсультировать вас и помочь подобрать оптимальное решение для ваших производственных нужд.

Выбирая «Русский Инструмент», вы инвестируете в надежность, эффективность и успех вашего бизнеса. Мы уверены, что наше плодотворное сотрудничество станет залогом вашего профессионального роста и процветания.